匯四方磁力聯軸器渦流發熱:退磁溫度臨界點與應對策略

發布時間:2025-08-20 15:48:45 來源:匯四方

磁力聯軸器依靠永磁體實現非接觸式扭矩傳遞,其核心優勢在于無泄漏和免維護。然而,運行中產生的渦流發熱是其主要挑戰之一,過高的溫度會導致永磁體不可逆退磁,嚴重影響性能和壽命。那么,渦流發熱達到多少度會導致退磁?答案并非單一數值,核心取決于永磁體材料的耐溫特性。

永磁體材料:決定退磁溫度的關鍵

釹鐵硼 (NdFeB):

優勢: 磁能積最高,扭矩密度大,是高性能聯軸器的首選。

劣勢: 高溫耐受性最差。 標準件磁力耦合器的釹鐵硼通常按 ≤80-100°C設計。定制釹鐵硼工作溫度上限可提升至150-180°C。

退磁風險:一旦磁體溫度接近或超過其最高工作溫度(尤其>150°C后風險劇增),釹鐵硼會快速、嚴重地喪失磁性。渦流發熱是導致其超溫退磁的因素之一。因此,在選型時請準確告知匯四方,你使用的工況溫度是多少。

釤鈷 (SmCo):

優勢: 卓越的耐高溫穩定性。

工作溫度: 通常在250~350°C范圍。定制設計的磁性聯軸器常以 ≤ 300°C為安全上限。

退磁風險: 在高溫下磁性衰減緩慢且可逆性較好。只要渦流發熱控制在其工作溫度范圍內(特別是<300°C),退磁風險遠低于釹鐵硼。是高溫工況可靠性應用的理想選擇。

結論:渦流發熱導致退磁的溫度閾值完全取決于磁體材料。釹鐵硼敏感(>150°C風險高),釤鈷耐高溫(<300°C風險低)。

渦流發熱的根源與解決方案

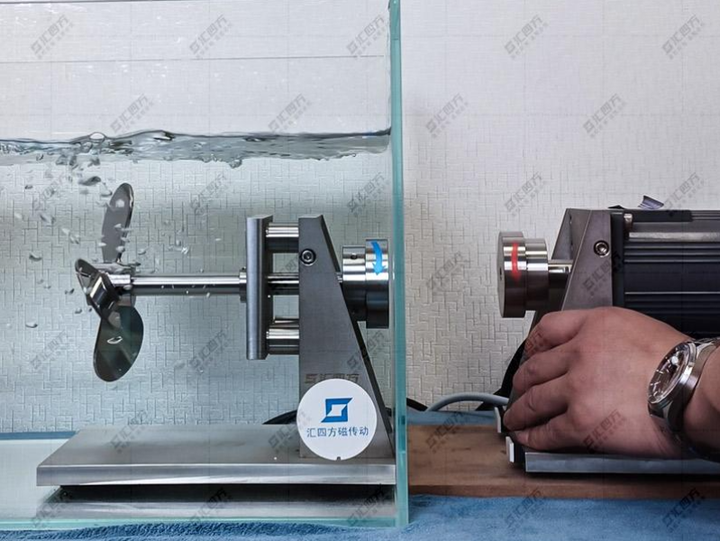

渦流發熱的本質是變化的磁場在導體中感應出電流(渦流)并產生焦耳熱。在徑向型磁力聯軸器中(結構通常為:內轉子 + 隔離套 + 外轉子),靜態金屬隔離套(常用SUS304/316L)是渦流產生的主要部位。原因如下:

磁場切割: 當內、外轉子相對旋轉時,其磁力線不斷掃過靜態的金屬隔離套。

電磁感應: 變化的磁場在隔離罩內感應出環形渦流(電流)。

發熱: 導體(隔離套)的電阻導致渦流電能轉化為熱能(Q = I2Rt)。

溫升傳遞: 隔離套產生的熱量通過熱傳導和輻射加熱鄰近的永磁體。

關鍵規律:渦流損耗功率與轉速的平方成正比 (P ∝ n2)。因此,轉速越高,渦流發熱越劇烈。

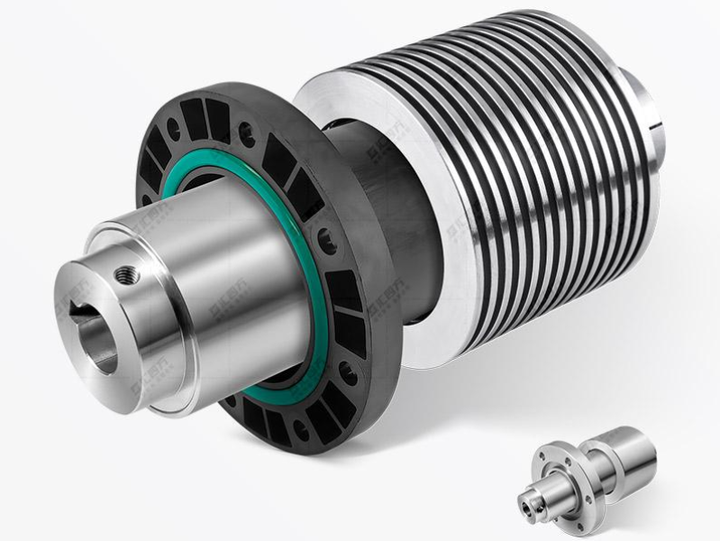

一、優化隔離套設計:

使用非金屬隔離套:陶瓷或復合材料(如PEEK+碳纖維)電阻近乎無窮大,幾乎消除渦流,但需考慮強度、成本和密封性。

設計薄壁:在滿足強度和密封前提下,盡量減薄隔離套厚度(渦流損耗∝厚度2)。

強制散熱 (必備措施,尤其高溫高速工況):

應用場景: 真空環境(缺乏對流散熱介質)、高轉速(>1000 rpm)、高功率密度或使用釹鐵硼磁體時,主動散熱至關重要。

風冷: 在聯軸器外部(尤其隔離套區域)加裝風扇或利用設備自帶風道。

水冷: 在隔離套或鄰近腔體設計冷卻水套/盤管,散熱效率最高。是解決高發熱工況(如高速真空設備)的最有效手段。

二、避免超載異步運行:

當負載扭矩長期超過聯軸器額定扭矩時,轉子間會發生滑差(丟步)。此時磁場相對隔離套的切割速度更快(等于轉速差),渦流發熱會急劇增加。

設計對策: 確保選型扭矩裕度充足;在可能出現過載的應用中,必須配套完善的冷卻系統(風冷/水冷)和溫度監控裝置(如熱電偶),實時監測磁體或隔離套溫度,超溫報警并觸發保護,是防止高溫退磁、延長壽命的關鍵。

材料升級:對于預期工作溫度>150°C 的應用,優先選用釤鈷磁體,從根本上提高退磁裕度。

磁力聯軸器渦流發熱導致的退磁溫度沒有統一值,使用工況需嚴格控制在設計溫度以下。

解決核心在于:選用高電阻/非金屬隔離套、實施強制散熱(風冷/水冷)、保證同步運行避免過載滑差,并在高溫工況選用釤鈷磁體。尤其在高速、真空或嚴苛溫控場合,主動冷卻與溫度監控是保障可靠性和壽命的必備設計。

匯四方型號:HSF06、HSF07、HSF10、HSF11。